现浇箱梁施工技术.ppt

现浇箱梁施工技术.ppt

《现浇箱梁施工技术.ppt》由会员分享,可在线阅读,更多相关《现浇箱梁施工技术.ppt(46页珍藏版)》请在优知文库上搜索。

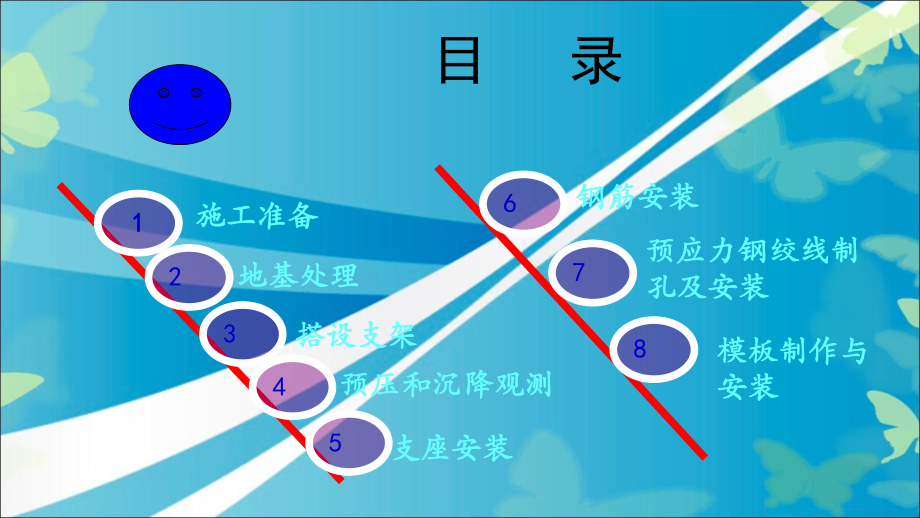

1、目 录1 1施工准备施工准备搭设支架搭设支架23456钢筋安装钢筋安装 地基处理地基处理预压和沉降观测预压和沉降观测支座安装支座安装7预应力钢绞线制预应力钢绞线制孔及安装孔及安装8模板制作与模板制作与安装安装目 录9 9砼浇筑与养护砼浇筑与养护拆模与拆支架拆模与拆支架101112预应力施工预应力施工常见质量问题常见质量问题预应力钢筋砼箱梁施工工艺流程预应力钢筋砼箱梁施工工艺流程图图地基处理安装底模、外侧模支架预压、检查支架搭设箱梁内模安装波纹管检查、下料安装波纹管,穿预应力筋钢筋制作绑扎底板、腹板钢筋模板制作养护、拆模制作混凝土试块浇筑混凝土钢筋制作顶板、翼缘板钢筋安装绑扎箱梁內模、端模安装强

2、度满足设计要求预应力张拉模板支架拆除孔道压浆否是一、施工准备:一、施工准备: 1.各种所需施工材料的检测,运到施工现场。 2.各种施工机械、设备的检测及就位。 3.技术人员安排到位,并熟悉工程概况和施工程序。二、地基处理二、地基处理现浇箱梁支架基础形式根据现有地形、地质条件分为五种: 城市既有道路路面城市既有道路路面跨即有道路预留通行门洞砼条形基础跨即有道路预留通行门洞砼条形基础藕塘和稻田清淤换填基础藕塘和稻田清淤换填基础清表回填处理基础清表回填处理基础跨河钢管桩基础跨河钢管桩基础 根据现场实际情况,采用相应的地基处理方法。城市既有道路路面城市既有道路路面基础位于既有城市道路上,路面具有一定结

3、构强度,箱梁支架基础不需要特殊处理,对路面进行检测合格后,可直接进行支架搭设。清表回填处理基础清表回填处理基础地基清表整平碾压,地基承载力检验合格后(180Kpa),换填50cm厚毛渣,采用振动压路机分层碾压密实,至压实度满足要求(96%),最后进行地基基础硬化层施工,硬化层为20cm厚的C20砼。清淤换填基础清淤换填基础用机械设备对塘底淤泥全部清除,清淤完成后,采用透水性材料(毛渣)对塘底分层填筑碾压,分层厚度为30cm,采用压路机碾压;回填完一层后,进行压实度和承载力试验,最后在碾压回填毛渣上浇筑20cm厚C20砼作为满堂支架的基础。现浇箱梁地基换填断面图现浇箱梁地基换填断面图门洞砼条形基

4、础门洞砼条形基础跨越既有道路的现浇箱梁钢管支架基础采用60cm*80cm的C30钢筋砼条形基础。现浇箱梁门架墩条形基础断现浇箱梁门架墩条形基础断面图面图现浇箱梁门架墩条形基础断面布置图现浇箱梁门架墩条形基础断面布置图现浇箱梁支架基础位于河流上时,现浇箱梁基础采用6308mm钢管桩。钢管桩基础钢管桩基础水中钢管桩基础水中钢管桩基础现浇箱梁支架基础位于河上时,考虑河无法阻断流水回填且施做钢筋混凝土临时桩工序繁琐难度大,因此此段落现浇箱梁支架基础采用钢管桩配合贝雷梁的组合形式。单层双排贝雷片I40b工字钢60cm双拼I45工字钢临时系梁630钢管临时桩基15mm镜面竹胶板剪刀撑48mm的满堂支架箱梁

5、底板48mm立杆的步距为60X60cm10X10cm方木10I槽钢箱梁翼缘板48mm立杆的步距为90X60cm2400400400现浇箱梁钢管桩及支架断面布置图支架搭设支架搭设普通路段(既有道路、清表回填和清淤换填)支架搭设普通路段(既有道路、清表回填和清淤换填)支架搭设1、支架搭设之前,先放样定出桥墩台轴线和孔下净高,再根据桥墩轴线定出每排支架纵横向杆的位置和高度,并拉线作为支架搭设时的标准线。2、支架用碗扣式脚手架,并且用脚手管搭设斜撑和剪刀撑,脚手架在梁底板截面位置的支架间距为6060cm,翼缘板处横桥向支架立杆间距为9060cm,横杆步距为120cm。3、在顶托上横向铺设10cm工字钢

6、,间距与立杆相对应。在纵向工字钢上铺设间距30cm的1010cm方木,横梁处加密成20cm。门型梁式支架安装门型梁式支架安装(1)钢管立柱的安装门型支架的立柱均采用48010mm热轧卷制钢管。在钢管立柱顶与横梁间设一高800mm的砂箱,以便支架拆除;钢管立于钢筋砼条件基础之上,在立柱处预埋70070010mm钢板,立柱安装时与立柱焊接连接。立柱上下钢板均需焊接100150mm三角形加筋板。为加强立柱的稳定性,立柱间用14槽钢进行支撑焊接连接支撑。 门型梁式支架安装门型梁式支架安装480*10门式支架钢管桩断面布置示意图门式支架钢管桩侧面布置示意图门型梁式支架安装门型梁式支架安装梁式支架-贝雷片

7、安装示意图 三、搭设支架 1.用全站仪放出箱梁中心线,然后用钢尺放出底座十字线,并标示清楚。 2.按标示的底座位置先安放底托,然后将旋转螺丝顶面调整在同一水平面上。注意底座与地基的密贴,严禁出现底座悬空现象。 3.从一端开始,按照顺桥向60cm,横桥向90或60cm布设 立杆,横 杆步距为120cm(局部加密段为60cm),调整立杆垂直度和位置后并将碗扣稍许扣紧,一层立杆、横杆安装完后再进行第二层立杆和横杆的安装,直至最顶层,最后安放顶托,并依设计标高将U型顶托调至设计标高位置,顶底层横杆步距均为60cm支架结构平面图支架结构平面图四.预压和沉降观测:预压和沉降观测: 1.满堂支架搭设完毕铺设

8、底模板后必须进行满堂支架搭设完毕铺设底模板后必须进行预压处理预压处理,以,以消除支架、消除支架、支撑方木和模板的非弹性变形和地基的压缩沉降影响,同时取得支架支撑方木和模板的非弹性变形和地基的压缩沉降影响,同时取得支架弹性变形的实际数值,作为梁体立模的抛高预拱值数据设弹性变形的实际数值,作为梁体立模的抛高预拱值数据设 置的参考置的参考。预压重量不小于箱梁自重的预压重量不小于箱梁自重的120%。 2. 2.支架预压不少于支架预压不少于7天,最后天,最后5天累计沉降量之和小于天累计沉降量之和小于3mm视为稳定视为稳定。预压前一定要仔细检查支架各节是否连接牢固可靠,沉降观测点是否预压前一定要仔细检查支

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 现浇箱梁 施工 技术

优知文库所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

优知文库所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

2022自身免疫性肝炎的管理JSH临床实践指南主要内容.docx

2022自身免疫性肝炎的管理JSH临床实践指南主要内容.docx